Så började vi tillverka bilar

Bilproduktionen i Trollhättan av Hugo Möller

Av Hugo Möller Teckningar: Bo Olsson

Efter andra världskrigets slut, då de militära beställningarna minskade och den svenska rustningsindustrin ställde om sin tillverkning till mera fredliga produkter, beslöt dåvarande Svenska Aeroplan AB att börja tillverka personbilar. Av förklarliga skäl var man i ledningen försiktig vid bedömningen av tillverkningens omfattning och räknade med en totalproduktion av 8 000 bilar under en fyraårsperiod. Eftersom SAAB på den tiden ej hade någon egen försäljningsorganisation överläts marknadsföringen helt på Philipsons.

Inom SAAB fanns ingen med erfarenhet av bilproduktion bortsett från några få, som fått en liten inblick i karosseritillverkning vid tidigare anställning i Olofström, där Volvokarosser tillverkades. Gunnar Ljungström, som varit konstruktionschef för vingarna till B17, B18, J21 och J29 fick uppdraget att leda konstruktionsarbetet på SAAB-bilen med hjälp av ett antal flygplanskonstruktörer, vilka huvudsakligen hade handplockats från olika konstruktionsgrupper för flygplan.

Flygplantänkandet hos dessa konstruktörer var väl både till för- och nackdel. Även om bilproduktionen skulle bedrivas i liten skala så gällde det nu att göra konstruktioner lämpade för "större serier" än vad som varit brukligt för militära flygplan, Sixten Sason fick i uppdrag att utforma bilens utseende och Olof Landby anställdes för att ansvara för utprovningen, vilken huvudsakligen skedde ute på vägarna. Svante Holm hade tidigare varit chef för pressverket i Olofström och kom via Svenska Fläktfabriken i Jönköping till Trollhättan som överingenjör och platschef.

Under senare hälften av 1945 började Ljungström och hans medarbetare att göra utkast till vad som skulle bli den första SAAB-bilmodellen. Strax före årsskiftet 1945/46 beslöts att en prototypbil skulle tillverkas i Linköping, där verksamheten startade, den skulle förses med en 2-cylindrig DKW-motor. För tillverkningen av denna prototypbil och de fullskalemodeller i trä som fordrades, saknade vi praktiskt taget Allting. Sex snickare med vana att tillverka modeller till flygplandetaljer, en bandsåg och ett hörn i verktygsverkstaden, där vi kunde hålla till, var allt som fanns.

Först skulle en modell i full skala visande bilens exteriör tillverkas och till detta behövdes en planskiva i storlek 3 x 5 m. Någon sådan av gjutjärn fanns inte och gick inte heller att skaffa, varför man limmade ihop en "planskiva" av ångtorkad furu. Som vanligt på den tiden skulle modellen göras av al-trä, ett material som var lätt att arbeta med. Träet måste dock vara torrt. I Motala fanns en modellverkstad -"Dahlström & Löfgren" - som hade gammal al-plank, som man var villig att avstå ifrån.

Den 7 januari 1946 började två snickare att tillverka "planskivan" och en vecka senare fick vi "preliminära ritningar" på stommen till modellen samt några spantrutelinjer i skala 1:2,5 Dessa fotograferades upp till full skala på plåtar, som bestrukits med ett ljuskänsligt skikt, i en kameraanläggning som användes för flygplansmallar. Från dessa plåtmallar gjorde man plywoodmallar med 20 mm arbetsmån. På trästommen limmades två tum tjocka al-lameller grovt tillsågade efter mallarna och sedan utformades modellen med stämjärn, träraspar och slutligen sandpapper. Enkelt var det dock inte. När modellen började ta form, ändrade först Sason på den och sedan kom VD (Wahrgren) och DO (Otterbeck) med sina synpunkter. Ändringarna skedde genom att man hyvlade ned ett plan på det område, som skulle omarbetas och sedan limmade man en tvåtums alplanka mot den plana ytan.

Därefter tog man fram den nya formen med hjälp av stämjärn, fil och sandpapper. Den 15 april 1946 var modellen struken med svart skokräm och blankad med borstar och trasor. I skenet från lysämnesrör kunde man konstatera att speglingslinjerna var acceptabla och modellens form godkändes.

Så skulle då den första provbilen 92.001 tillverkas och till detta arbete behövde vi plåtslagare. Nymans Plåtslageri i Linköping och Björks Eftr. lånade ut var sin man och från Torells Kylarfabrik kom två man. Från Linköpings Motorverkstad fick vi låna en motormontör. Till resp. firma betalade SAAB 3:75-4:-/tim för plåtslagarna. De sex modellsnickarna tjänade 2.11/tim inkl. index.

SAAB:s beslut att starta bilproduktion sammanföll tidsmässigt med att Flygmotor i Trollhättan skulle göra den första reamotorn på licens från England. Motorn skulle monteras i J21 och hette Goblin. Flygmotor hade inte själva möjlighet att tillverka plåtdetaljerna utan det skulle SAAB-Trollhättan göra. För båda tillverkningarna - bilkarosser och reamotordetaljer - fordrades pressar, varför även bilproduktionen skulle förläggas till Trollhättan.

Redan från början utgick man ifrån att bilen skulle ha s k självbärande kaross och att taket skulle tillverkas i ett enda stycke från motorhuv till bakända. Någon utvändig bagagelucka skulle inte finnas. Bagagerummet skulle vara åtkomligt genom att baksätets ryggdyna fälldes framåt. Takplåten bestämde storleken på den största pressen, som fick en bordplatta på ca 2x4 m och en presskraft på 500 ton dubbelverkande med 350 tons plåthållare.

Ytterligare en dubbelverkande press, 350/225 ton med mindre bordplatta och en enkelverkande på 350 ton köptes samtidigt från Clearing i Chicago. Dessutom köptes en skruvfriktionspress och några excenterpressar. För hela biltillverkningen inkl. maskinverkstaden för motor, växellåda och chassidetaljer hade man tänkt disponera tre skepp i Trollhättan, 20 x 74 m eller totalt ca 4.500 m^2, som tidigare hade använts för flygplanstillverkningen. När verkstadslayouten lades upp visade det sig att det behövdes ca 10.000 m , dvs nästa hela anläggningen. Reaverkstaden placerades i f d hangaren (årsskiftet 48/49). Senare byggdes det s k "Vinterpalatset", där reaverkstaden några år tillverkade 1 flygplan och reaenheter. Färgen i taket flagnade och dalade likt snöflingor, därav namnet.

Conveyrar för transport av detaljer, karosser och färdiga bilar kunde man av kostnadsskäl inte räkna med i layouten, då produktionen gällde 2.000 - 2.500 bilar/år, Karosserna skulle transporteras till dess bilhjulen hade monterats, på vagnar med länkrullar. Ett vinkeljärn i verkstadsgolvet skulle tjäna som styrning för vagnarna som drogs fram manuellt.

Plåtslageriarbetena för den första provbilen började 1 april och den 26 juni levererades karossen till målning. Formen på alla karosseriplåtar var driven för hand. De svåraste delarna gjorde en gammal plåtslagare från Torells Kylarfabrik. Han var 70 år och hade vissa bestämda idéer om hur jobbet skulle utföras. Han drev upp formen med kulhammare mot en ek-kubb placerad på hästgödsel för att få den rätta svikten.

Karosseridelarna gjordes i mindre bitar som passades mot trägrimmor tillverkade enligt fullskalemodellen. Bitarna gassvetsades ihop till skärmar, tak, motorhuv etc. De hopsvetsade delarna riktades för hand med hammare och pfaff och slipades före hopsättning till kaross. Prototypkarosserna sattes ihop i en enkel jigg av trä medelst gas- och punktsvetsning. Punktsvetsutrustningen omfattade en från Asea inköpt 50 k-VA transformator, en magnetkontaktor och en enkel tidkontroll samt ett par vattenkylda svetskablar. Vi konstruerade och tillverkade själva två punktsvetstänger.

Då valsverken utomlands ännu inte kommit igång efter kriget lyckades vi ej skaffa någon kallsvetsad plåt till den första provbilen. Erforderlig kvantitet varmvalsad, s k svartplåt köptes från Kallinge Järnverk. Till de följande tre provbilarna fick vi plåt från USA.

På lördagar arbetade man till kl. 13. Så mycket uträttat blev det dock inte - de tre plåtslagarna delade vanligtvis på en liter kronbrännvin.

För bilkonstruktionen hade Gunnar Ljungström 15-20 man till hjälp. En grupp sysslade med karosskonstruktioner, en annan med motor och växellåda. I ett angränsande kontor konstruerade man karosseriverktyg.

Samarbetet mellan bil- och verktygskonstruktion var mycket gott och Sixten Sason var inte endast en skicklig och framsynt formgivare, han hade också förståelse för tillverkningssynpunkter.

Olof Landby ledde utprovningen av prototyp-bilarna och tre provförare körde bilarna i treskift dag och natt. En liten serviceverkstad höll bilarna i trim.

En söndagmorgon i början av september 1948 omkom Landby och två andra SAAB-anställda (Nyberg och Garbing) genom drunkning under spinnfiske vid Soten.

Sommaren 1946 var de första detaljritningarna till motorn och växellådan klara och tillverkningsberedningen liksom planeringen av maskinverkstaden kunde börja. Samtidigt startade konstruktionen av skärverktyg och fixturer för denna tillverkning.

Då den första prototypbilen var färdig kunde man konstatera att så skulle SAAB-bilen inte se ut-. Den provkördes dock i treskift på vägarna och därigenom fick vi många värdefulla tips. 1 september 1946 gjorde vi om trämodellen till den slutgiltiga formen på SAAB 92, vilket bilen skulle kallas. Den 1 november var modellen färdig och nya trägrimmor för passning av plåtarna tillverkades.

Nu bestämdes det att två provbilar skulle tillverkas men att plåtdetaljer skulle göras till tre bilar, varför vi gjorde hejareverktyg i zink och bly för de svåraste bitarna. Provbil nr 2 var färdig omkring 1 maj 1947 och nr 3 en månad senare.

I början av april 1947 skulle vi börja tillverka gjutmodeller för de pressverktyg som konstruerats under tiden provbilarna tillverkades. I samband därmed kom Gunnar Svanström med fem modellsnickare från Trollhättan för att hjälpa till.

Svante Holm hade försökt att skaffa expertis från Pressed Steel i England för pressverktygen men detta företag hade avböjt. I mars 1947 reste Svante Holm till USA för att studera amerikansk biltillverkning och i ett brev daterat den 21 mars 1947 skriver han, att han "just besökt Edw. J. Budds karossverkstäder i Philadelphia, där de tillverkar 3.000 karosser om dagen, men de är också 30.000 man."

I ett brev till Svante Holm under hans USA-resa, även detta daterat den 21 mars, rapporterades om läget och att Pressed Steel tackat nej, varför vi måste börja med gjutmodelltillverkningen med eller utan expertis omkring den 1 april 1947. Ett gjuteri i Blomstermåla åtog sig att gjuta de största verktygen till ett kilopris av 75 öre med 3 mån leveranstid och Helios offererade mörk-strålningsugnar på 50 kW för måleriet till ett pris av 7.SOO:-/st. med 11 månaders leveranstid.

Svante Holm skrev den 27 mars 1947 från New York att han skulle sammanträffa med DO (Otterbeck), eftersom han hade fått kontakt med en firma - Heinz Mfg.Co i Philadelphia - som var villig att ställa expertis till SAAB:s förfogande. Han frågade också, om vi hade "fått någon bukt med innerdörren och dess tätningar ännu", ett problem redan på den tiden. Hösten 1947 kom två man från Heinz Mfg,Co - Mr. William Meyers som skulle hjälpa till på konstruktionssidan hos Ljungström och Joe Slobojan, som skulle hjälpa till med verktygen. Den senare var född i Polen och hade som barn utvandrat med föräldrarna till USA. Joe arbetade som try-out-man av pressverktyg hos Heinz. Han kasserade nästan allt, som vi hade gjort.

Motorhuven och framskärmarna gick inte att pressa i det läge, som gjutmodellerna var gjorda utan måste ställas mer på ända. Men då räckte inte utrymmet till i pressarna. Joe och vi hade olika åsikter om det mesta, varför alla verktygsritningar skickades över till Heinz Mfg. Co i Philadelphia. Efter ett par veckor kom svar, att vi kunde fortsätta som vi hade börjat. Joe kom inte tillbaka efter julhelgen. På nyåret 1948 anlände i stället Edward W. Tripple och stannade över ett år. Han var till god hjälp.

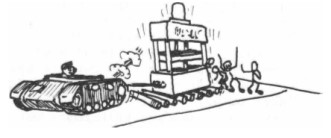

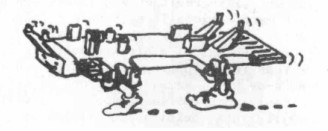

I oktober-november 1947 flyttades hela verksamheten från Linköping till Trollhättan. Tre stora Clearing-pressar hade kommit och var nu monterade. Maskinerna kom i demonterat skick. Den tyngsta enheten var kronan till den största dubbelverkande pressen, som vägde ca 70 ton. Från Göteborgs hamn, där omlastning skedde, transporterades delarna på pråm till flyg-planslipen vid SAAB. Denna transport var inte utan dramatiska poänger. Pråmen kom i rullning och var nära att kantra på älven. För att motverka svängningarna bar några av de ombordvarande männen en tung träbjälke från ena sidan av pråmen till den andra och lyckades på så sätt hejda rullningen. När pråmen slutligen skulle lägga till vid slipen låg den för högt i vattnet. Man pumpade vatten i pråmen så att den sjönk till nivå med slipen.

Då inträffade ett nytt olyckstillbud: Pråmen fick bottenkänning på den sida, som vette mot slipen. På andra sidan var det djupt med påföljd att pråm och last började luta utåt älven. En svetsare satt på utsidan och skulle svetsa fast ett par fästen. Han märkte att han började bli våt om fötterna och då han tittade upp rann älvvattnet över relingen på pråmen. Han tog sina svetskablar och sprang iland, Man fick stopp på motorsprutan, skiftade slangarna och började länspumpa. Försynen hade åter varit nådig. Sedan drogs kronan iland på slipen med hjälp av en desarmerad stridsvagn. På rullar släpades kronan över flygfältet till den plats, där pressfundamentet var iordningställt.

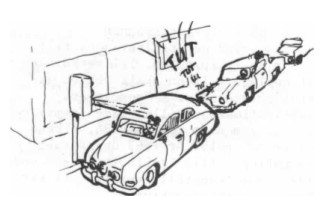

Transporten av pressarna över flygfältet gick heller inte utan intermezzon. En lördagmiddag satt "stridsvagnsföraren" och tutade ute på fältet. Jerk Rydberg, dåvarande platschefen, frågade Nils-Gustav Nilsson, verkstadsingenjör och vanligen kallad "Rödnisse", vad som stod på. "Det är inget att bry sig om", sade Nisse. Jerk nöjde sig emellertid inte med svaret utan tog "direktionsbilen" ur garaget och åkte ut på fältet. "Stridsvagnsföraren" var i upplösningstillstånd och framstammade: "Ingenjör Nilsson har lovat mig ledigt för jag skall gifta mig klockan två i Gärdhems kyrka och nu är klockan ett." Jerk fick kvickt in killen i bilen och körde honom hem så han kunde tvätta sig och ta på bröllopskläderna. Sedan bar det iväg till Gärdhems kyrka.

Det var för lågt i taket i verkstaden där den stora pressen skulle stå, varför man måste ta upp ett hål i taket innan monteringen kunde börja. Så placerades pressbädden i fundamentet och sidostyckena restes. De fyra långa ankarbultarna lyftes med kran genom öppningen i taket och firades ned genom sidostyckena till dess de stod på botten av fundamentet. Därefter skulle kronan monteras. Man hade skaffat stora mängder grova träbalkar och slipers. Fyra 20-tons hydrauliska domkrafter sattes under kronan som pumpades upp ett stycke så att träbjälkar kunde stickas under. Nytt tag med domkrafterna och flera träbjälkar pallades under. På detta sätt höll man på tills kronans underkant var i nivå med sidostyckenas översida ca 5 m över verkstadsgolvet. När man hade kommit så långt, byggde man en pallning av träbjälkar på pressbädden i nivå med sidostyckena. Kronan rullades över till den nya pallningen och sänktes ned på sidostyckena, varefter ankarbultarna lyftes upp och drogs fast. Denna lyftning av kronan var ett lindrigt sagt livsfarligt företag, som inte skulle ha accepterats idag. Men vad skulle man göra? Det fanns ingen travers och några mobila kranar med tillräcklig lyftkapacitet gick ej att få tag i.

Samma förfarande tillämpades vid monteringen av den dubbelverkande 350/225-tons pressen. Här inträffade också ett intermezzo vid lyftningen av kronan. De fyra domkrafterna måste följas åt under lyftningen. I slutskedet kom en domkraft i otakt med de övriga med påföljd att det blev en sättning i pallningen. En man hoppade ner och skadade ena foten. Dessbättre rasade inte pallningen och kronan. Människoliv hade då varit i riskzonen.

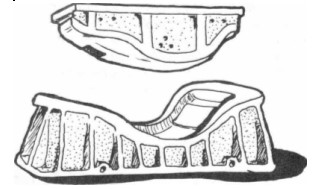

De första gjutgodsen till pressverktygen kom från gjuteriet i november 1947, då kopierfräsmaskinen ännu inte var körklar. För att komma igång med verktygstillverkningen mejslades formen på stämplar och plåthållare för hand med luftmejsel efter trägrimmor tillverkade enligt fullskalemodellen. Oväsendet var obeskrivligt och arbetet smutsigt. Verktygsverkstaden döptes till "Negerbyn".

Praktiskt taget alla karosseriverktyg tillverkades i Trollhättan. Dragverktyget för takplåten, vilket var det största och vägde ca 30 ton, påbörjades i verktygsverkstaden den 12 februari 1948 och var färdigt för provkörning den 20 maj 1949. Karossjiggarna blev färdiga i slutet av oktober 1949.

En provserie på 25 bilar tillverkades fram till årsskiftet 1949/50 och på nyåret startade serietillverkningen i blygsam skala fyra år efter det att modelltillverkningen hade börjat. 10 st. bilar ur provserien levererades till Philipsons i Stockholm den 11 januari 1950. Kostnaderna för karosseriverktygen beräknades ursprungligen till 802.900 kr och sluträkningen låg något under miljonen. Förkalkylen var dock baserad på mycket ofullständiga ritningar.

En sammanställning över de totala typkostnaderna för SAAB 92 avslutades den 30 juni 1950 (efterkalkyl) och upptog följande poster:

Projekt 95.008 kr Provvagnar 867.392 kr Provningsverksamhet 583.911 kr Serieunderlag 506.587 kr Serieverktyg 2.240.550 kr (kaross, motor och chassi) Verktyg - underlev. 283.614 kr 4.577.062 kr Verktygsuppsatsen bestod huvudsakligen av formverktyg och oundgängligt nödvändiga klipp- och flänsverktyg. Där så var möjligt flänsades i fixturer med lufthammare, då fixturer kunde tillverkas billigare än pressverktyg. Typkostnaderna. dvs verktygskostnaderna bl.a. var viktigare än arbetskostnaden för tillverkning av detaljerna vid den produktionsstorlek, som då var aktuell. De flesta detaljer ritsades för hand efter mallar och klipptes i rullsaxar. Gubbarna på verkstaden, som var vana att bygga flygplan, ville grada alla plåtar efter rullsaxklippningen, ett arbete som så småningom togs bort.

Någon "linekörning" i pressarna förekom inte och av kostnadsskäl saknade verktygen automatiska utstötare för detaljerna. Dessa fick brytas loss med kofot och lyftas ur verktygen för hand. Första året (1950) tillverkades 1.250 bilar. Alla var gröna. De följande åren ökade produktionen successivt till drygt 2.000 bilar/år. Det från början uppsatta målet, 8.000 bilar på 4 år, överskreds med drygt 1.000.

Produktionen steg sakta men säkert under de första 5-6 åren. SAAB var dock en liten fabrik i jämförelse med de stora bilindustrierna utomlands. 1951 gjorde man studiebesök hos Volkswagen-verken i Wolfsburg. Där tillverkades då 550 bilar på två skift.

Redan 1951 diskuterades möjligheten att montera SAAB 92 utanför Trollhättan. En undersökning gjordes över kostnaderna på verkstadsutrustning för montering (SKD) av 1.000 bilar/år hos Philipsons verkstäder i Augustendal utanför Stockholm. Det hela blev dock endast en undersökning.

Under åren 1946-50 konstruerade och tillverkade man verktyg och verktygsutrustningar för de båda reamotorerna Goblin (KM-l) för J21 och Ghost (RM 2) som tillverkades på licens från De Havilland i England. Goblin monterades i flygplan 321, vilket tidigare hade en kolvmotor av Daimler-Benz konstruktion som licenstillverkades av Flygmotor. Ghost användes i SAAB J29 "Tunnan". När verktygen för SAAB 92 var färdiga i slutet av 1949 fick vi till en början överkapacitet i kopierfräsmaskin och arborrverk, vilka körts 2- och tidvis 3-skift, och senare även i de övriga verktygsmaskinerna.

Denna svacka fylldes ut med legoarbeten. Under åren 1950-58 konstruerade och tillverkade SAAB verktyg till många svenska produkter, bl a el-spisar, kylskåp och tvättmaskiner. 1951-52 modifierades SAAB 92 och försågs med bagagelucka samt större bakruta. Effekten hos den 2-cylindriga motorn höjdes från 20 till 28 hk.

I mitten av 1950-talet projekterade Stal i Finspång och Flygmotor en svensk reamotor kallad "Dovern". SAAB Trollhättan, tillverkade plåtdetaljer, bl a brännkammare och gasstudsare. Motorn togs dock aldrig i serieproduktion. Chefskonstruktör för detta projekt var Curt Nicolin.

Våren 1954 inträffade det första större presshaveriet. Då fanns det endast tre karosseripressar på SAAB (T-linen) och det var den stora dubbelverkande 500/350-tons pressen som gick sönder. Olyckan inträffade vid ett skiftbyte. Det avgående skiftet hade börjat rigga upp verktyget och det pågående skiftet kontrollerade inte att pressen var rätt injusterad. Plåthållarsliden var 60-65 cm för lågt nedjusterad. När pressen kördes runt kröktes de fyra "rockerarmarna" för plåthållarsliden. Alla större detaljer till bilen jämte en del detaljer till rea och flygplan kördes i denna press.

Gustafsbergs Fabriker hade pressar som var stora nog för en del av detaljerna. dock inte för taket till SAAB 92. Dessbättre fanns pressade tak för några veckors produktion För övriga detaljer sändes verktyg, plåt och emballage jämte arbetsledning till Gustafsberg, som hjälpte oss med pressade detaljer under reparationstiden. Rockerarmarna demonterades och kördes till Uddevalla-varvet för reparation. Sedan transporterades de vidare till Eriksberg i Göteborg för värmebehandling samt tillbaka till Trollhättan för bearbetning. Samtidigt tillverkades nya axlar och lagerbussningar och efter 2 veckor var pressen åter i drift. Reparationsarbetet hade gjorts i 2-skift.

Under åren 1953-55 förbereddes tillverkningen av SAAB 93. Denna modell fick en 3-cylindrig tvåtaktsmotor samt ändrad framvagn. Reamotorn Avon MK 21 A (RM 5) för J32 Lansen, tillverkad på licens från Rolls Royce, togs i produktion i slutet av 50-talet liksom en starkare version, Avon MK 47 (RM 6), vilken monterades i J35 Draken. Hittills hade SAAB-bilen haft bakhängda dörrar. Av säkerhetsskäl ändrades detta så att gångjärnen flyttades till framkanten (SAAB 93 F).

10000/år

Produktionen var under 1957/58 uppe i 10 000 bilar/år. I början av 1957 hade styrelsen beslutat att från den 1 oktober 1959 skulle tillverkningen mer än fördubblas och årsproduktionen skulle uppgå till 24 000 bilar. Fortfarande använde man verktyg som tillverkats 10 år tidigare för SAAB 92 och detaljerna ritsades och klipptes i rullsax.

Från början var direktiven att dessa verktyg skulle beräknas för en total-produktion av 8 000 bilar och nu, år 1957, hade ca 36 000 bilar tillverkats.

Produktionsavdelningen sammanfattade nu i en PM, daterad den 1 juli 1957, vad som ur tillverkningssynpunkt krävdes för en sådan produktionsökning. Ur denna PM citeras: "För att åstadkomma en ökning av bilproduktionen från nuvarande 10.000 bilar/år till 24.000 bilar/år erfordras bl. a en omkonstruktion av den nuvarande karossen. så att tillverkningen kan läggas upp på ett mera rationellt sätt både i fråga om detaljtillverkning och sammanbyggnad. Detta innebär bl a att klippverktyg tillverkas för klippning av konturer och stansning av hål i samma operation, så att ritsning och rullsaxklippning i största möjliga utsträckning kan elimineras. För att erhålla en ur tillverkningssynpunkt gynnsammare detaljtillverkning och sammanbyggnad samt materialhantering måste vid omkonstruktionen största möjliga hänsyn tagas till de härmed sammanhängande produktionstekniska problemen."

Bilagorna omfattade förutom perspektivskisser på detaljer och sammanbyggnader även en typkostnadsberäkning som slutade på 3 mkr, tidplan samt beläggningsdiagram för de stora pressarna. För att klara 24.000-takten behövdes ytterligare tre stora pressar (S2, S3 och S4) samt 2 st 160-tons excenterpressar.

Dåvarande produktionschefen, Bengt Åkerlind, överlämnade" PCH-förslaget" några dagar före semestern 1957 till bl. a Svante Holm och Gunnar Ljungström. Tiden var knapp, då produktionsstarten var bestämd till den 1 oktober 1959. Tidsprogrammet visade, att konstruktionsarbetet måste starta den i augusti 1957. Det saknades karosskonstruktörer men Ljungström lånade ihop folk. Bl. a fick han låna tre man från verktygsritkontoret och arbetet kom så småningom igång. Nu räckte inte den egna kapaciteten till för att göra alla verktyg och jiggar.

Grundmodellen tillverkades i Trollhättan liksom negativ och originalmodeller. Alla jiggar konstruerades här men en del av tillverkningen skedde hos Nohab. Av detaljverktygen konstruerade och tillverkade vi och Nohab en mindre del. Huvudparten gjordes i England hos Vauxhall i Luton, som hade Vichers i New Castle som underleverantör.

SAAB-95 - herrgårdsvagnen - konstruerades och tillverkades till en början i Linköping. Tillverkningen var upplagd i liten skala och en del detaljer pressades i "gummipress". SAAB-Trollhättan tillverkade framvagnen som var gemensam med SAAB 96, likaså dörrar och golv. Är 1962 överfördes produktionen till Trollhättan, som under tiden hade framställt verktyg att ersätta gummipressverktygen.

300kr/kg

Under åren 1963-65 gjorde man en ny framvagn till SAAB 96. Den gick först under arbetsnamnet Natanael, vilket dock ändrades till Emilia, när projektet blev godkänt för fortsatt arbete. Även reamotorn till Viggen P&W JT 8-D22 (RM 8) kom till under denna period. Den innehöll för 088 nya och svårbearbetade material, bl.a. titan, som måste formpressas i varma verktyg. Titanplåten kostade 300:-/kg och verktygen uppvärmdes med gasbrännare, matade av speciella kompressorer. Denna speciella utrustning liksom en Grotnes expanderpress köptes från USA.

När reaverkstaden hade ledig kapacitet åtog man sig legoarbeten. Åt Kongsbergs Våpenfabrik i Norge tillverkade vi brännkammare till stationära gasturbiner. Vidare utförde vi reparationer av flamrör etc. till SAS. Ljungnerbolagen liksom Asea och Stal utnyttjade också reaverkstadens resurser och kunnande. Dessutom har tusentals luftfördelare levererats till Rolls-Royce i England.

V4

Fram till 1966 hade SAAB-bilarna 2-taktsmotorer men detta år gick man över till 4-takt Övergången skedde mycket snabbt och under stor sekretess. Det mesta förarbetet gjordes under första halvåret 1966. Chausson i Frankrike tillverkade verktyg och jiggar för ändring av karossen och motorerna kom från Ford i Köln.

Före semestern 1966 tillverkades bilar med 2-taktmotorer och då produktionen startade igen efter semestern skedde detta stegvis. Press- och karossverkstäderna fick sin semester 3 dagar före måleri- och slutmontering, som målade och monterade alla de karosser, vilka skulle förses med 2-taktmotorer. Linorna i fabriken var tömda under semesterveckorna. 3 dagar före måleri och slutmontering återgick sedan press- och karossverkstäderna i arbete och fyllde karossline och conveyrar med V4-karosser fram till måleriet.

Åren 1966/67 gjorde man en ny ansiktslyftning på SAAB 96. Den försågs med större vindruta, dito bakruta samt ny grill. Även vindrutan på SAAB 95 gjordes större och anledningen var främst att få bättre sikt uppåt vid trafiksignaler. Vickers i Newcastle tillverkade nya verktyg till SAAB 96 medan 95:ans verktyg ändrades hos oss. Vid besök hos Vickers i januari 1967 stod det dock klart att verktygen inte skulle hinna bli färdiga i tid p.g.a. kapacitetsbrist i Vickers pressar. Verktygssatsen togs därför hem med "Tor Anglia" till Göteborg och transporterades vidare med lastbilar. Några man från Vickers sändes hit för att färdigställa verktygen.

SAAB 96 var nu en i alla avseenden ny bil i förhållande till den ursprungliga SAAB 92 och hade försetts med 4-takts-motor samt tidsenliga glasrutor. Karossens konstruktion var också mera lämpad för serietillverkning än sin föregångare. Ritsning och rullsaxklippning hade nästan helt ersatts med pressoperationer och detaljerna pressades i "line" i pressverkstaden.

Hösten 1964 började man göra utkast och typkostnadskalkyler till en ny bilmodell, SAAB 99. Vid årsskiftet 1964/65 var en utseendemodell färdig och diskussioner med verktygsleverantörer kunde börja. Styrelsebeslut om tillverkningen fattades den 2 april 1965. Dagens namn var Gudmund och det blev även projektets arbetsnamn. SAAB 99/2 var ett stort projekt för våra förhållanden. Detaljverktygen konstruerades för en produktion av 100.000 bilar/år vilket bl a betydde att manuellt arbete i möjligaste mån måste undvikas, d v s detaljerna skulle vara färdiga, när de lämnade presslinorna. Kontrollfixturer skulle också finnas.

Vickers i New Castle fick tillverka verktygen för mittre golv, dörrar, trösklar, bagagelucka m m och Läpple verktygen för bl.a. tak, vindruteram, framskärmar, motorhuv, bakre golv och sidoplåtar. British Federal gjorde flänsmaskinerna för motorhuv, dörrar och bagagelucka Sciaky i Paris multipel- svetsmaskinen för golvet och Stotz i Kornwestheim installerade conveyor-systemet för Gate-linen.

Vi själva konstruerade hela jiggsystemet jämte en del detaljverktyg. SAAB i Linköping tillverkade huvudparten av de "vandrande jiggarna" i Gate-linen.

Jiggarna konstruerades "vandrande" och kapaciteten skulle vara sådan att 20.000 bilar/år skulle kunna tillverkas i begynnelskedet. Vidare var direktiven att Gate-linens längd, d v s avståndet mellan hissarna i tunnlarna för framvagn och karossline skulle dimensioneras för 50.000 bilar/år. Vid en produktionsökning över 50.000 till det maximala 100.000 bilar/år skulle tunnlarna förlängas men det var en fråga som ställdes på framtiden. Det ursprungliga layoutförslaget hade en framvagnsline med en tunnellängd av 35 meter mellan hissarna och på denna conveyor fanns 12 st "vandrande" framvagnsjiggar. Gatelinen var 75 meter mellan hissarna och hade 14 st karossvagnar samt 21+21 sidojiggar. Kapaciteten var beräknad till 50.000 bilar/år och ett skift. I såväl framvagnslinen som Gatelinen fanns tomstationer och buffert-lager inlagda. Enligt förslaget skulle utrustningen placeras i ett 24 meter brett och 120 meter långt ost-västgående skepp, som då var under uppförande.

Så blev det dock inte. Man ansåg att materialflödet från förrådet för pressade detaljer till karossverkstaden skulle bli komplicerat. Dessutom tyckte man att de föreslagna linerna var onödigt långa och att tomstationer och buffertlager var onödiga. Det bestämdes därför att dessa liner skulle förläggas i de nord-syd-gående skeppen i gamla verkstaden. För att få plats kortades linerna av, så att framvagnslinen fick 6 vandrande jiggar istället för 12 och Gatelinen 7 karossvagnar istället för 14. Antalet sidojiggar blev 8+8 i stället för 21+21.

Under semestern 1967 grävde och göt man groparna för tunnlarna liksom fundamentet för multipelsvetsmaskinen för golvet. På hösten installerades conveyrar, hissar, jiggar och svetsutrustning.

Provbyggnaden av karosser och slutmonteringen av de 50 provkarosserna skedde i "Vinterpalatset'. Planenligt skulle 25 st. karosser tillverkas som provserie och slutjustering av jiggarna skulle ske samtidigt. Nu blev efterfrågan på provbilar så stor, att man helt fick inrikta ansträngningarna på att sätta ihop karosser, varför utprovningen av jiggarna blev något eftersatt.

Den första provkarossen SAAB 99/2 fanns färdigmonterad den 5 juni 1967. Då en av de första provkarosserna utmattningsprovades visade det sig, att yttre sidoplåten sprack. Nya provdetaljer med plåttjocklek 1,06 i stället för 0,94 mm beställdes från Läpple. Resultatet var dock detsamma. Då ökades plåttjockleken till 1,21 mm och samtidigt ökade man tjockleken i yttre bakre hjulhus. Trots detta blev resultatet ej bättre En förstärkning som till utseendet påminde om en bumerang placerades mellan yttre och inre sidoplåt och man provade även att förstärka bakre golv. "Bucker-Andersson" vid SAAB i Linköping, som hade stor erfarenhet av skalkonstruktioner, kom och föreslog att plåttjockleken i bakre yttre hjulhus skulle reduceras. Detta visade sig också vara lösningen, bumerangen kunde slopas och sidoplåtarna höll.

Det visade sig att även motorupphängningen kunde förbättras. Hösten 1968 konstruerades ett nytt främre golv, nya tvärbalkar och motorkonsoler för 1970 års modell SAAB 99/2.

Samtidigt pågick konstruktionen av SAAB 99/4. Modell, detaljverktyg och jiggar tillverkades i Turin, där man även satte ihop en provserie karosser. När utrustningen skulle transporteras hem till Sverige skulle en del av den gå till Trollhättan och en del till Olofström. Ägare till Olofström var då fortfarande Separator och ett 2-års avtal träffades angående pressning av detaljer och sammansättning av dörrar till SAAB 99/4. Det var en besvärlig tid med strejker och oroligheter i Italien och en del verktyg var inte helt intrimmade. Transporten skedde med lastbilar, som p g a överlast måste undvika Västtyskland och istället köra via Österrike Tjeckoslovakien och Östtyskland till Sassnitz. Vid årsskiftet 1969/70 var installationen av utrustningen igång såväl i Trollhättan som i Olofström. Den första SAAB 99/4-karossen sattes ihop den 17 februari 1970.

1971 startade ett nytt projekt, SAAB 99/2 CC (X14) som byggde på 99/2. Förändringarna gällde i huvudsak yttre och inre sidoplåtar samt en ny baklucka. Modellarbetet gjordes i Trollhättan liksom konstruktionen av jiggarna. Läpple i Heilbrunn konstruerade och tillverkade detaljverktygen och flänsmaskinen för bakluckan, SAAB-Linköping tillverkade jiggarna.

Till skillnad från 99/2- och 99/4 karosserna, där hopsättningen skett i "vandrande jiggar" är jiggarna för SAAB 99/2 CC stationära. Sammansättningen av karosserna göres av "självkontrollerande" grupper. Den första provkarossen fanns färdig den 25 maj 1973.

Utvecklingen går vidare. -- Nya projekt är under förberedelser.

Sannolikt kommer de Saab-anställda att få uppleva större förändringar under de följande 25 åren än under de 25 år som nu passerat.